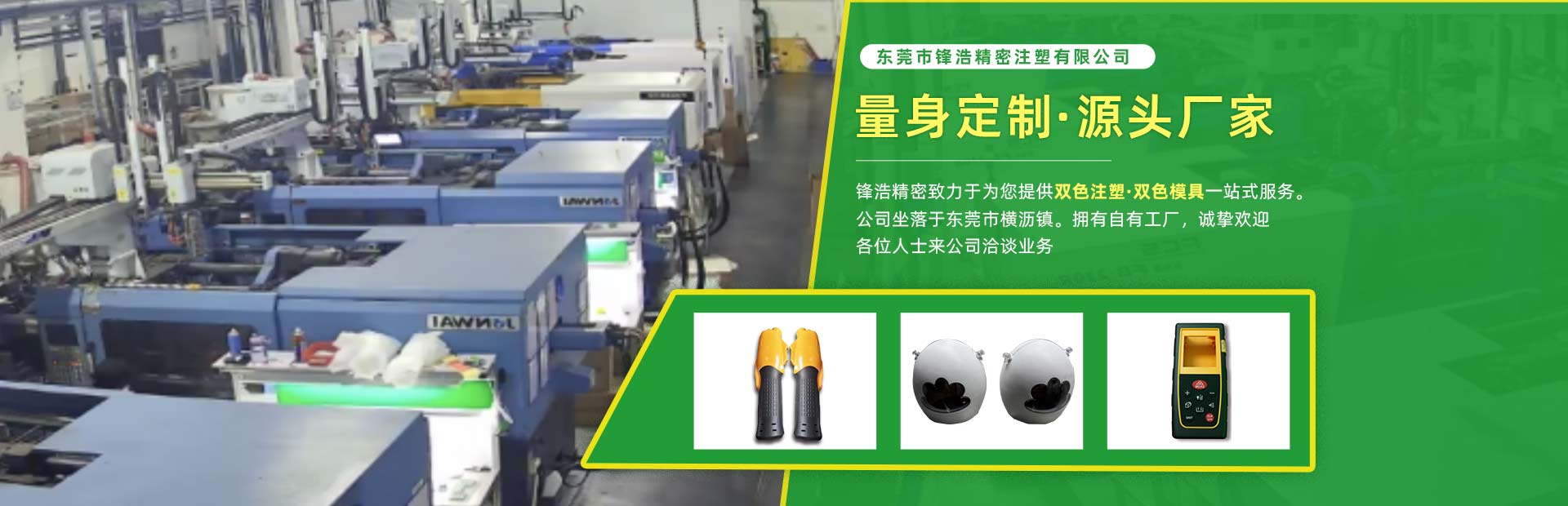

双色注塑工艺技术成本高在什么地方

1、双色模具的前、后模必须吻合。这对模架定位加工要求较高。

2、根据产品的数据控制前模面板厚度、容模厚度、KO孔距离等。

3、双色注塑的公模是两个完全一样的,而母模则是不同的两个分别成型。

4、注塑时,第一次注塑成型的产品尺寸可以略大,以使它在第二次成型时能与另一个公模压得更紧,以达到封胶的作用。

5、双色精密注塑在第二次注塑时,要避免二次母模插伤第一次已经成型好的产品胶位,可以设计一部分避空。但是必须慎重考虑每一处封胶 位的强度。

6、在前后板合模前,要注意前模滑块或斜顶是否会先复位而压坏产品,必须想办法使在A、B板先合模,之后前模的滑块或斜顶才能复位。

双色注塑是两种材料混合在一起成型的。这来两种熔料必须有良好的结合强度,为保证有较好的结合强度,必须先进行结合性能试验,确认结合合格后才能投入生产。

双色注塑模具产生气泡的原因:

双色注塑模具中的气泡范围两种,一种是中空不烦你压力高于大气压的气泡;另一种是中空部分压力低于大气压的气泡。造成双色注塑模具中产生气泡的原因有以下几个:

1、人员:这是最关键的因素,包括人的文化程度、操作技能、对双色注塑模具成型过程中的认知程度等。

2、设备:设备油泵的运行性能、温度控制精度、时间控制精度、流量控制精度、油温波动范围等。

3、材料:材料的生产厂家、批号、型号、粘度波动范围、含水量,烘干时间、温度、方式等。

4、成型工艺:注射时间、压力、流量,保压时间、压力、流量,冷却时间,锁模yale、流量,模具松紧程度,喷嘴温度,加料方式,预塑压力、流量,料筒温度,进料方式,表面态度,结构等参数。

5、环境:环境温度、适度等。

6、检测:检测的方法、手段等