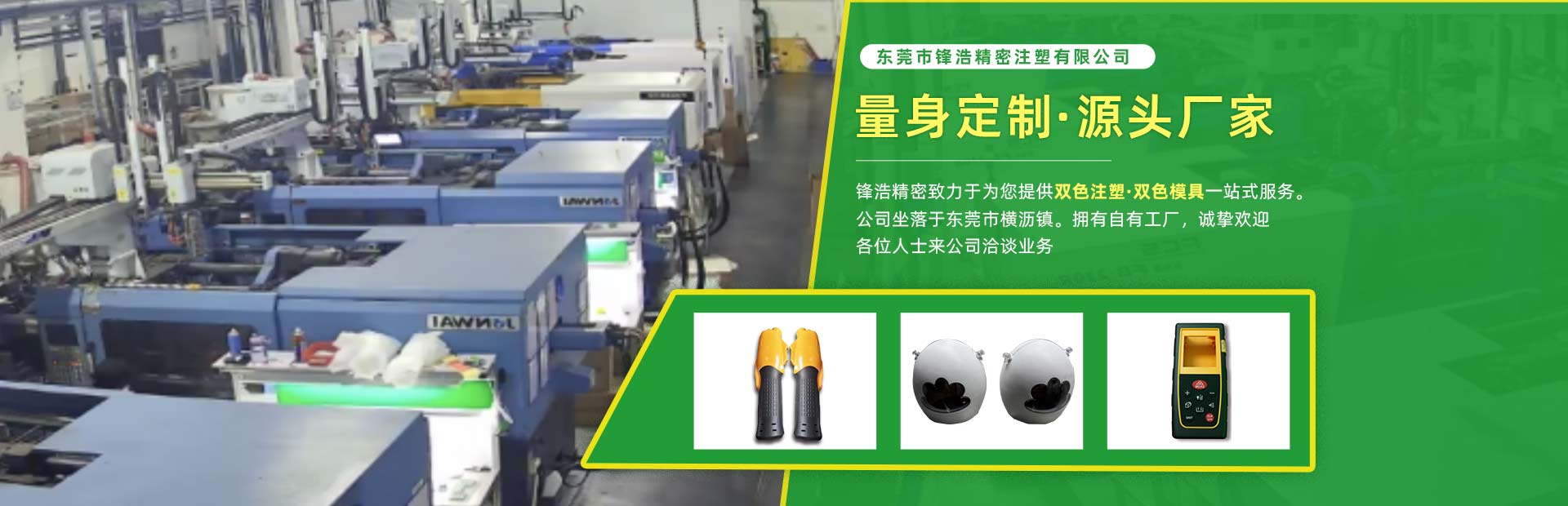

双色注塑之注塑机的成型工艺过程

注塑机是注塑成型机的简称,随着科学技术的日新月异,注塑技术已经深入人们的日常生产生活。注塑机的节能、高效、环保等优点使其被广泛应用于农业发展、建筑建材、文教卫生、交通运输、机电等各个领域。提高了生产效率,促进了我国环境保护事业的发展。注塑机要是利用塑料的热物理性质原理,借助注射油缸的活塞的推力,在高速、高压下,将已经熔融料注射到模具的型腔中,经固化冷却定型通过顶出装置取得制品的过程。

1、加料。将粉状塑料加入机筒。

2、熔融。通过螺杆的旋转与机筒外壁加热熔融塑料。塑化的实现质量的好坏,直接关系到成型制品质量的好坏。

3、施压注射。往注射缸内注入压力油,螺杆向前推进,从而高压高速的将熔料注入模具内(注射必须保证有足够的压力和速度。因为较高的压力会在模腔中产生很高的压力,即合模力)。

4、充模、计时冷却。保压(之所以保压是为了一是防止模腔中熔料的反流,二是及时补充物料,三是保证制品的密度和尺寸公差),冷却,固化成型。

5、取件。

6、zui后闭模,开启下一循环。

双色注塑之注塑机的几种加料方式

加料方式有三种:前加料、后加料和固定加料。一般根据喷嘴和物料情况选择合适的加料方式。

1. 前加料:每次注射完成,塑化达到预塑要求后,注射座后退,直至下一工作循环时再前进,使喷嘴与模具接触,进行注射。这种方法用于喷嘴温度不易控制、背压较高、防止回流的场合。

2. 后加料:注射完成注射座就后退,然后再进行预塑,待下一工作循环开始时,注射座再前进进行注射。这种方法用于喷嘴温度不易控制及加工洁净塑料。

3. 固定加料: 在整个注塑成型过程中,喷嘴与模具一直保持接触。这种方法适用于喷嘴温度易控制,及塑料成型温度范围较广的情况。